|

1

范圍

本標準規定了不銹鋼連鑄板坯(以下簡稱板坯)的尺寸、外形、重量及允許偏差、技術要求、試驗方法、檢驗規則、運輸、儲存、標志和檢驗文件。

本標準適用于常州精密鋼管博客網生產的不銹鋼連鑄板坯。板坯不得進行縱切。

2

規范性引用文件

下列文件中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內容)或修訂版均不適用于本標準,然而,鼓勵根據本標準達成協議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標準。

GB/T

226-1991 鋼的低倍組織及缺陷酸蝕檢驗法

GB/T 8170-2008 數值修約規則與極限數值的表示和判定

YB/T

4003-1997 連鑄鋼板坯低倍組織缺陷評級圖

3 訂貨所需信息

3.1訂貨時用戶應提供以下信息:

a) 產品名稱;

b)

本產品標準號;

c) 牌號及對應標準號;

d) 尺寸;

e) 加工用途;

f) 重量或數量;

g)

標準中規定應由供需雙方協商,并在合同中注明的條款或指標,如未注明,由供方選擇;

h) 其他特殊要求。

4

尺寸、外形、重量及允許偏差

4.1 尺寸

4.1.1

板坯的公稱厚度、寬度及允許偏差應符合表1的規定。

表1

單位:mm

|

項 目 |

尺寸 |

允 許 偏 差 |

|

厚 度 |

180、200 |

± 5 |

|

寬 度 |

750~1600 |

±10 |

|

4.1.2板坯的長度通常為2000mm~14000mm;定尺和范圍定尺的長度為8000mm~12000mm;定尺的長度允許偏差為0mm~+80mm。經供需雙方協商,允許交付一定比率的短尺板坯(長度<8000mm)。

4.2

外形

板坯的外形應符合表2的規定。

4.3 重量

板坯應按實際重量交貨。經供需雙方協議,也可按理論重量交貨。

5 技術要求

5.1

鋼的牌號及化學成分

鋼的牌號及化學成分(熔煉分析)及板坯成品化學成分允許偏差應符合寶鋼企業標準或其他相關標準的規定。

5.2

表面質量

5.2.1板坯的端面不得有肉眼可見的縮孔、裂紋、高度大于5mm的火焰切割瘤及其它影響最終軋制質量的缺陷。

5.2.2

板坯的表面不得有肉眼可見裂紋、重疊、翻皮、結疤、夾雜、冷濺、耳子、氣孔等缺陷。

5.2.3板坯表面不得有深度或高度大于2mm的振痕、皺紋、劃痕、壓痕、擦傷、凹坑、凸塊和發紋等缺陷。

5.2.4板坯如存在上述缺陷時,可進行精整清除。清除應沿板坯的長度方向進行,端面缺陷應予以割除。清除深度應按實際尺寸計算。精整清除缺陷時應保證:

a)

清除處應圓滑成斜坡形,并不得有棱角;

b) 清除寬度應不小于深度的6倍,長度應不小于深度的10倍;

c)

單面精整深度應不大于厚度的10%,同一橫截面兩相對面的精整深度之和應不大于厚度的15%;

d)

如精整深度大于厚度的4%,且精整位置又不在連鑄板坯寬度方向的中部1/3位置時,應在板坯長度方向的中心軸線位置,對稱修磨相應的體積。

5.3

低倍檢驗

根據需方要求,經供需雙方協議,澆鑄時每一澆次可取板坯樣做低倍檢驗,檢驗方法應符合GB/T 226和YB/T

4003的規定。缺陷的種類、尺寸、外形及數量,應符合供需雙方協議的規定。

6 試驗方法

6.1 化學成分分析

6.1.1 板坯的化學成分為熔煉分析成分。

6.1.2

如需進行成品化學成分分析,應在除連鑄板坯頭、尾外的寬度斷面上,分別在連鑄板坯厚度方向的1/4位置、3/4位置與寬度方向1/2位置、1/8位置的交叉點上進行取樣,所采取的四處試樣混合后分析得到的化學成分,視為板坯的成品化學成分。

6.2 尺寸測量

6.2.1 厚度應在離開端面200mm~300mm處避開圓角測量(兩端平均厚度)。

6.2.2

寬度應在板坯長度的中部,沿寬度橫斷面中心點測量。

6.2.3 長度應沿板坯寬面的中心線測量。

6.2.4

板坯厚度用卡尺測量,寬度和長度可用鋼卷尺或其它合適的測量工具測量。

6.3 表面質量檢驗

板坯的表面質量應逐塊進行目視檢查。

7 檢驗規則

7.1

組批規則

板坯應按批驗收,每批應由同一爐次、同一寬度、同厚度的板坯組成。

7.2

復驗規則

如有某一項試驗結果不符合標準要求,則從同一批中再任取雙倍數量的試樣進行該不合格項目的復驗。復驗結果(包括該項目試驗所要求的所有指標)合格,則整批合格。復驗結果(包括該項目試驗所要求的所有指標)即使有一個指標不合格,則復驗不合格。如復驗不合格,則已做試驗且試驗結果不合的單件不能驗收,但該批材料中未做試驗的單件可逐件重新提交試驗和驗收。

8 運輸、儲存、標志和檢驗文件

8.1

運輸和儲存

如需方對運輸和儲存有特殊要求時,應由供需雙方協議規定。

8.2

標志

標志應標記在每塊板坯的端面或側面。標志的內容通常應包括爐號、板坯號等信息。

8.3 檢驗文件

每批交貨的板坯應開具檢驗文件,檢驗文件應按需要應注明:供方名稱及商標、訂貨單位、收貨單位、合同號、產品名稱、標準號及牌號、尺寸規格、爐號、板坯號、交貨重量、標準中規定的各項試驗結果、交貨日期、質量管理部門負責人簽字等。

9 數值修約方法應符合GB/T 8170的規定。

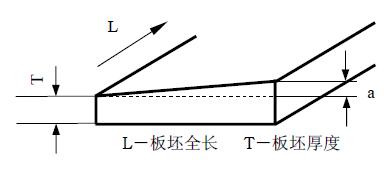

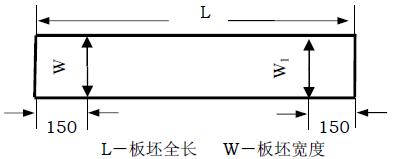

表2 單位:mm

| 項 目 |

圖 示 |

允許偏差 |

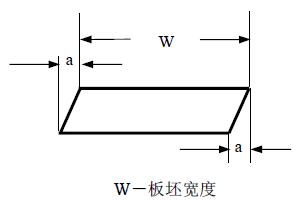

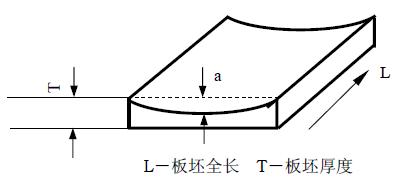

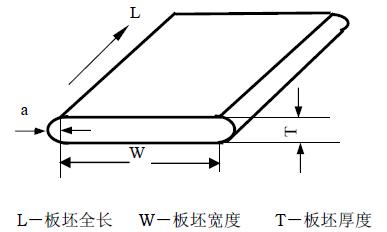

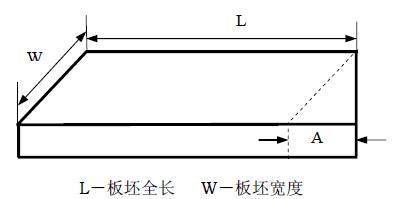

| 橫截面脫方 |

|

a≤5 |

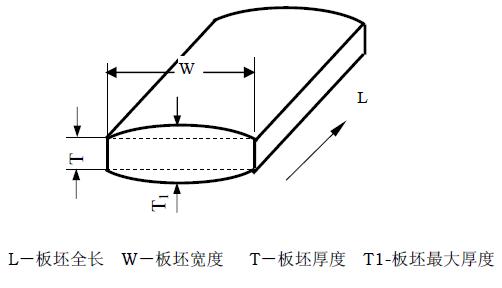

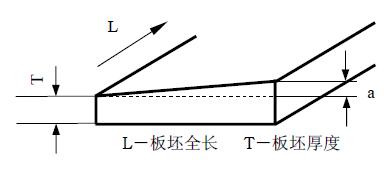

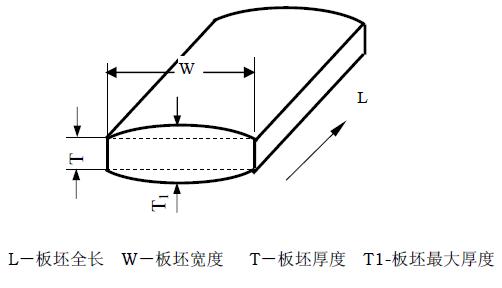

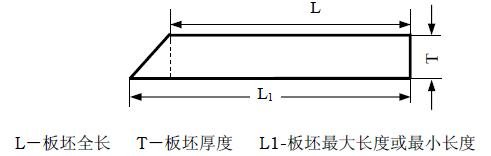

| 鼓 肚 |

|

∣T - T1∣≤

1%W |

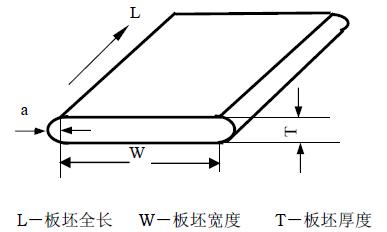

|

a ≤ 5%T |

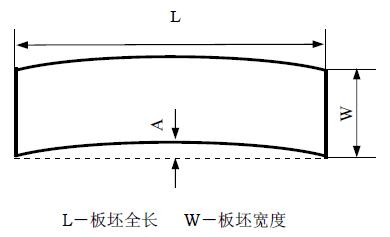

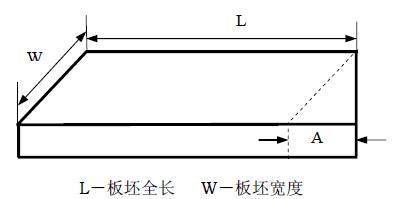

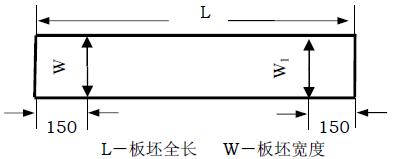

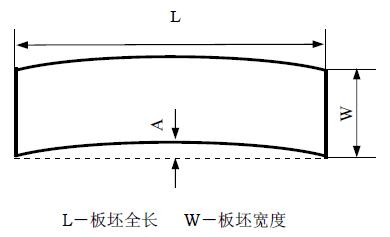

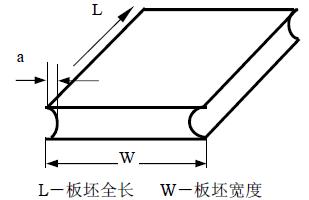

| 鐮刀彎 |

|

L≥8000 |

A≤40 |

| L<8000 |

A≤20 |

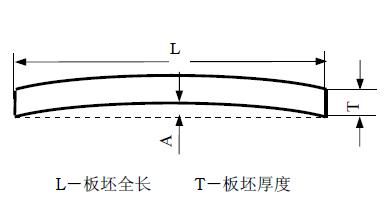

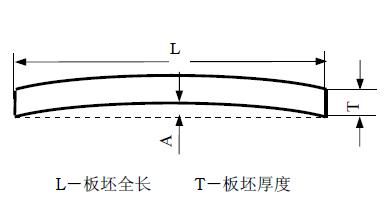

| 不平度 |

|

L≥8000 |

A≤40 |

| L<8000 |

A≤20 |

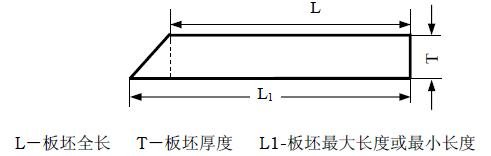

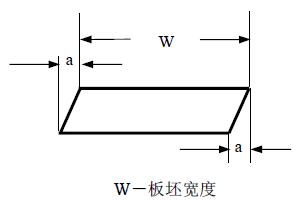

| 切 斜 |

|

a≤25 |

|

∣L- L1∣ ≤10 |

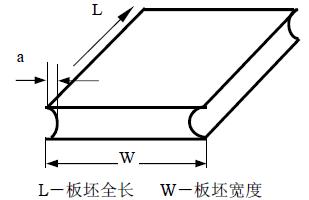

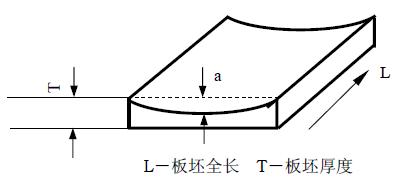

| 凹 陷 |

|

a≤5 |

|

a≤2%T |

| 楔 形 |

|

a≤1%T |

|

∣W- W1∣≤20 |

|

附加說明:

本標準代替BZJ 137-2007。

本標準與BZJ

137-2007相比主要變化如下:

― 修改了規范性引用文件;

― 修改了鋼的牌號及化學成分的規定;

―

修改了低倍的要求。

本標準由常州精密鋼管博客網不銹鋼事業部部提出。

本標準由常州精密鋼管博客網不銹鋼事業部部起草。

本標準起草人

徐中杰。

本標準于2009年首次發布。

|